Artykuł sponsorowany

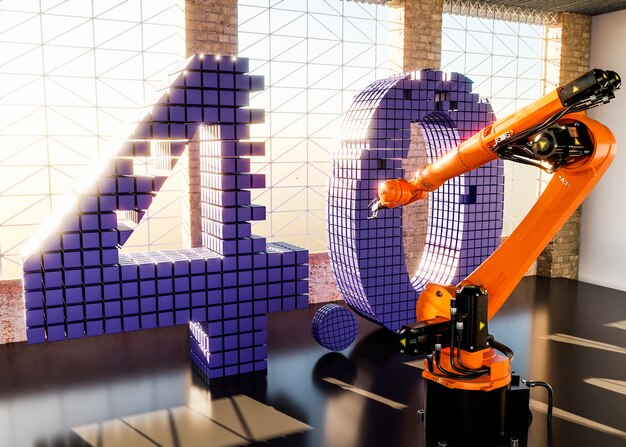

Automatyzacja w halach produkcyjnych staje się coraz bardziej powszechna, jednak wprowadzenie robotów współpracujących niesie ze sobą szereg wyzwań. Kluczowym celem współczesnych zakładów jest nie tylko zwiększenie efektywności, ale także utrzymanie wysokiego poziomu bezpieczeństwa i adaptacji zasobów ludzkich. Artykuł ten przedstawia najważniejsze aspekty, które należy wziąć pod uwagę, planując wdrożenie robotów współpracujących w dynamicznie zmieniającym się środowisku produkcyjnym.

Roboty współpracujące, znane również jako coboty, oferują wiele zalet dla nowoczesnych zakładów produkcyjnych, wspierając ich integrację z automatyką przemysłową. Dzięki zdolności do pracy ramię w ramię z ludźmi, przyczyniają się do zwiększenia efektywności i elastyczności produkcji. Oto główne zalety robotów współpracujących:

Pomimo licznych zalet, istnieją także pewne ograniczenia związane z wdrożeniem robotów współpracujących w automatyce przemysłowej. Wśród nich warto wymienić:

Rozważając implementację robotów współpracujących, warto przeanalizować zarówno zalety, jak i ograniczenia, aby maksymalnie wykorzystać ich potencjał w automatyce przemysłowej.

Bezpieczeństwo w pracy z robotami w nowoczesnych zakładach produkcyjnych staje się coraz bardziej istotnym zagadnieniem wraz z dynamiczną integracją tych urządzeń w procesy produkcyjne. Chociaż roboty współpracujące, znane jako coboty, są projektowane z myślą o współpracy z ludźmi, wciąż istnieją potencjalne ryzyka związane z ich stosowaniem. Złożoność układów sterujących oraz bliskość, w której roboty operują w pobliżu ludzi, wymagają wdrożenia zaawansowanych rozwiązań bezpieczeństwa. Kluczowe jest, aby roboty były wyposażone w czujniki, które pozwalają na natychmiastowe zatrzymanie w razie wykrycia kolizji. Ponadto, ważnym elementem jest szczegółowa analiza ryzyka, która powinna być przeprowadzana na każdym etapie integracji robotów w środowisku produkcyjnym. Regularne szkolenia pracowników z zakresu interakcji z robotami również odgrywają istotną rolę w minimalizacji zagrożeń. Dzięki tym działaniom można skutecznie zminimalizować ryzyko i zapewnić bezpieczeństwo pracy w dynamicznie zmieniających się warunkach produkcji.

Przygotowanie infrastruktury i zasobów ludzkich to kluczowy etap, który może przesądzić o sukcesie w integracji robotów współpracujących w nowoczesnych zakładach produkcyjnych. Podstawą jest odpowiednia infrastruktura, zapewniająca nie tylko fizyczną przestrzeń dla robotów, ale także odpowiednie sieci komunikacyjne i zasilanie, które wspierać będą ich funkcjonowanie. Modernizacja istniejącej infrastruktury może wymagać przekształcenia układu linii produkcyjnej lub adaptacji pomieszczeń, co jest istotnym wyzwaniem dla wielu przedsiębiorstw. Równolegle, zasoby ludzkie muszą być starannie przeszkolone, aby efektywnie wykorzystać nową technologię. Szkolenia powinny obejmować zarówno obsługę i konserwację robotów, jak i zasady współpracy człowiek-maszyna. Zaangażowanie pracowników w proces wdrożenia jest kluczowe, by zminimalizować opór przed zmianą i zwiększyć akceptację nowej technologii. Tylko poprzez kompleksowe podejście do kwestii infrastruktury i zasobów ludzkich, przedsiębiorstwo może osiągnąć pełne korzyści płynące z wdrożenia robotów współpracujących.